System filtracyjny do filtracji stopionego polimeru

System filtracji stopionego polimeru

System filtracji stopionego polimeru jest niezbędny w wielu zastosowaniach, w których polimery są przetwarzane lub wykorzystywane, np. w produkcji przemysłu polimerowego PET/PA/PP, polimeryzacji wstępnej, polimeryzacji końcowej, przędzy ciągłej, przędzenia włókien odcinkowych poliestru, folii BOPET/BOPP lub membrany.System ten pomaga usunąć zanieczyszczenia i cząstki wpływające na lepkość ze stopionego polimeru, zapewniając jakość i konsystencję produktu końcowego.

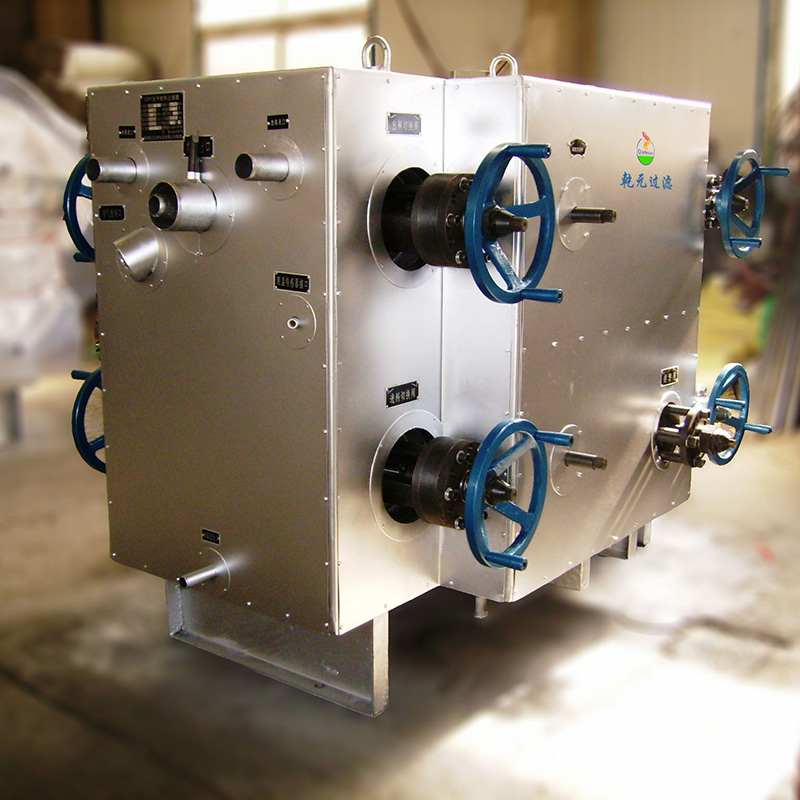

Aby poprawić jakość stopionego polimeru i przedłużyć żywotność elementów pakietu wirującego, na głównej rurze topiącej zainstalowany jest ciągły filtr stopu (CPF).Może usuwać ze stopu cząstki zanieczyszczeń mechanicznych o średnicy większej niż 20-15 μm, a także pełni funkcję homogenizowania stopu.Ogólnie rzecz biorąc, system filtracji składa się z dwóch komór filtracyjnych, a zawory trójdrogowe są podłączone do rurociągu stopu.Zawory trójdrogowe można okresowo przełączać, aby naprzemiennie wykorzystywać komory filtrów, aby zapewnić ciągłą filtrację.Obudowa komory filtra jest odlana w jednym kawałku ze stali nierdzewnej.Filtr o dużej powierzchni składa się z wielu plisowanych elementów filtra świecowego.Element filtra świecowego jest podtrzymywany przez cylinder rdzeniowy z otworami, a warstwa zewnętrzna jest wyposażona w jedno- lub wielowarstwową siatkę metalową lub dysk ze spiekanego proszku metalowego lub wielowarstwową siatkę metalową i włókno spiekane lub siatkę ze spiekanego metalu itp. o różnym stopniu filtracji, który opiera się na wymaganiach produktów końcowych.

Ogólnie rzecz biorąc, istnieją różne typy systemów filtracji, takie jak poziomy system filtracji ciągłej, pionowy system filtracji ciągłej.Na przykład podczas procesu przędzenia wiórów PET powszechnie proponuje się filtr typu świeca pionowa, którego powierzchnia filtracyjna wynosi 0,5㎡ na rdzeń świecy.Powszechnie stosowane są konfiguracje z 2, 3 lub 4 rdzeniami świec, odpowiadające obszarom filtracji 1, 1,5 lub 2㎡, a odpowiadające im wydajności filtracji stopu wynoszą 150, 225, 300 kg/h.Pionowy system filtracji ma większy rozmiar i bardziej złożone działanie, ale ma wiele zalet z punktu widzenia procesu: (1) Ma dużą pojemność cieplną, małe wahania temperatury stopu i brak martwych stref podczas przepływu materiału.(2) Struktura płaszcza izolacyjnego jest rozsądna, a temperatura jest jednolita.(3) Podczas przełączania filtra wygodnie jest podnieść rdzeń filtra.

Różnica ciśnień przed i za nowo zastosowanym filtrem jest niewielka.Wraz ze wzrostem czasu użytkowania otwory medium filtrującego stopniowo się zatykają.Gdy różnica ciśnień osiągnie ustawioną wartość, np. przy wirowaniu wiórów PET, zwykle wynosi ona około 5-7 MPa, należy przełączyć komorę filtra.W przypadku przekroczenia dopuszczalnej różnicy ciśnień siatka filtracyjna może się skręcić, zwiększyć rozmiar oczek i zmniejszyć precyzję filtracji, aż do rozerwania złoża filtracyjnego.Przełączany rdzeń filtra należy oczyścić przed ponownym użyciem.Klarowność efektu najlepiej określić eksperymentem „testu pęcherzykowego”, ale można to też ocenić na podstawie różnicy ciśnień przed i za nowo wymienionym filtrem.Ogólnie rzecz biorąc, jeśli filtr świecowy został rozerwany lub oczyszczony 10-20 razy, nie należy go już używać.

Przykładowo w przypadku filtrów serii Barmag NSF podgrzewane są one parą bifenylową w płaszczu, jednak temperatura płynu niezamarzającego nie powinna przekraczać 319℃, a maksymalne ciśnienie pary bifenylowej wynosi 0,25 MPa.Maksymalne ciśnienie projektowe komory filtra wynosi 25 MPa.Maksymalna dopuszczalna różnica ciśnień przed i za filtrem wynosi 10 MPa.

Parametry techniczne

| Model | L | B | H | H1 | H2 | NAPRAW(H3) | Wlot i wylot DN (Φ/) | Obszar filtra (m2) | Odpowiedni pręt śrubowy (Φ/) | Zaprojektowane natężenie przepływu (kg/h) | Obudowa filtra | Element filtra | Całkowita waga (kg) |

| PF2T-0,5B | 900 | 1050 | 1350 | Jako witryna klienta | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1,05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1,95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4,0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||